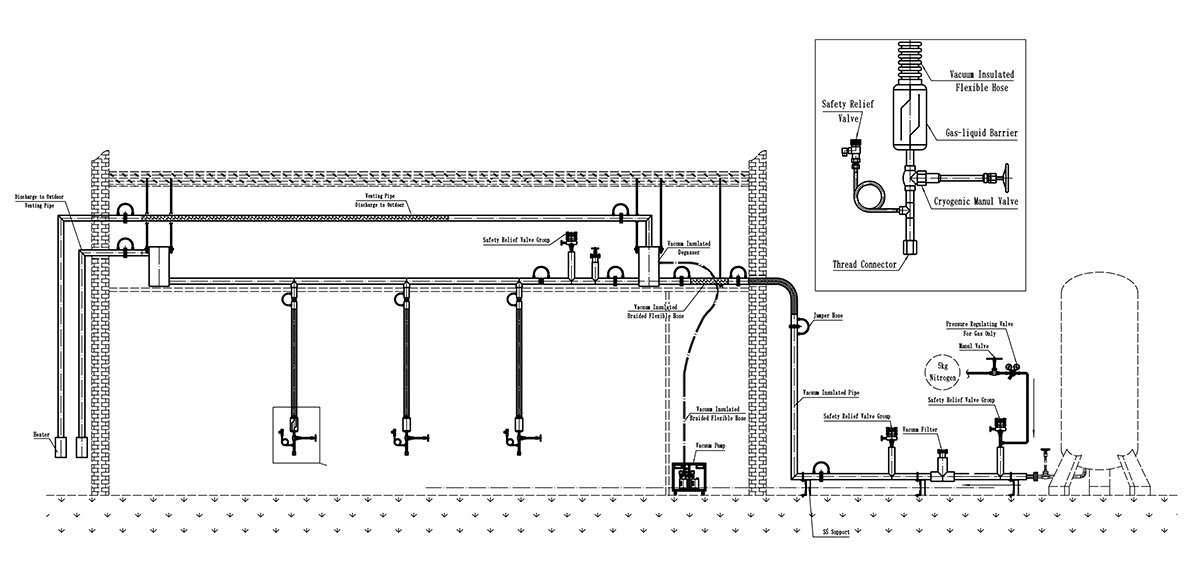

De fabricage en het ontwerp van het vacuümgeïsoleerde leidingsysteem voor het transport van vloeibare stikstof vallen onder de verantwoordelijkheid van de leverancier. Indien de leverancier niet over de mogelijkheid beschikt om ter plaatse metingen uit te voeren, moeten de leidingtekeningen door de opdrachtgever worden aangeleverd. De leverancier zal vervolgens het vacuümgeïsoleerde leidingsysteem voor vloeibare stikstof ontwerpen.

De leverancier zal het algehele ontwerp van het pijpleidingsysteem laten uitvoeren door ervaren ontwerpers op basis van de tekeningen, apparatuurparameters, locatieomstandigheden, eigenschappen van vloeibare stikstof en andere factoren die door de opdrachtgever worden verstrekt.

Het ontwerp omvat onder andere het type systeemaccessoires, de bepaling van het materiaal en de specificaties van de interne en externe leidingen, het ontwerp van het isolatieschema, het schema van de geprefabriceerde secties, de verbindingsvorm tussen de leidingsecties, de interne leidingbeugel, het aantal en de positie van de vacuümklep, de gasafdichting, de eisen aan de cryogene vloeistof van de eindapparatuur, enzovoort. Dit schema moet vóór de productie worden gecontroleerd door de vakmensen van de opdrachtgever.

Het ontwerp van vacuümgeïsoleerde leidingsystemen is een breed onderwerp. Hieronder bespreken we enkele veelvoorkomende problemen met betrekking tot HASS-toepassingen en MBE-apparatuur.

VI-leidingen

De opslagtank voor vloeibare stikstof is meestal lang en wordt gebruikt door HASS Application of MBE-apparatuur. Wanneer de vacuümgeïsoleerde leiding het gebouw binnenkomt, moet deze zoveel mogelijk worden vermeden, rekening houdend met de indeling van de ruimtes en de locatie van de veldleidingen en luchtkanalen. Daarom is er voor het transport van vloeibare stikstof naar de apparatuur een leidinglengte van minstens honderden meters nodig.

Omdat gecomprimeerde vloeibare stikstof zelf een grote hoeveelheid gas bevat, en de transportafstand een grote hoeveelheid gas bevat, zal er zelfs in een vacuüm-adiabatische pijpleiding tijdens het transport een aanzienlijke hoeveelheid stikstof vrijkomen. Als deze stikstof niet wordt afgevoerd of de uitstoot te laag is om aan de eisen te voldoen, ontstaat er gasweerstand, wat leidt tot een slechte doorstroming van de vloeibare stikstof en een aanzienlijke vermindering van de doorstroomsnelheid.

Als de doorstroomsnelheid onvoldoende is, kan de temperatuur in de vloeibare stikstofkamer van de apparatuur niet worden geregeld, wat uiteindelijk kan leiden tot schade aan de apparatuur of een verminderde productkwaliteit.

Daarom is het noodzakelijk om de hoeveelheid vloeibare stikstof te berekenen die door de terminalapparatuur (HASS-toepassing of MBE-apparatuur) wordt gebruikt. Tegelijkertijd worden de specificaties van de pijpleiding bepaald op basis van de lengte en de richting ervan.

Uitgaande van een opslagtank voor vloeibare stikstof, als de hoofdleiding van de vacuümgeïsoleerde buis/slang DN50 (binnendiameter φ50 mm) is, de aftakking van de vacuümgeïsoleerde buis/slang DN25 (binnendiameter φ25 mm) is en de slang tussen de aftakking en de eindapparatuur DN15 (binnendiameter φ15 mm) is. Andere fittingen voor het vacuümgeïsoleerde leidingsysteem zijn onder andere een fasescheider, ontgasser, automatische gasafvoer, vacuüm/cryogene (pneumatische) afsluitklep, vacuüm pneumatische debietregelklep, vacuüm/cryogene terugslagklep, vacuümfilter, veiligheidsklep, spoelsysteem en vacuümpomp, enz.

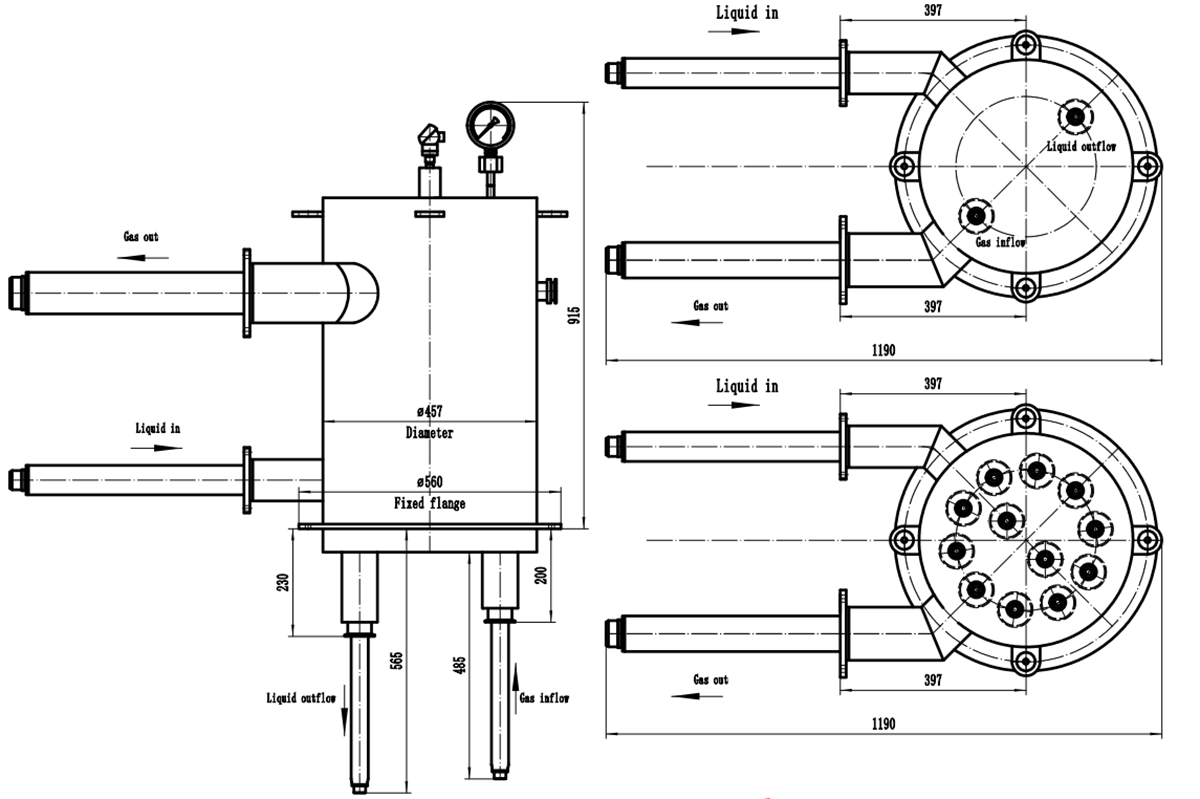

MBE Speciale Fasescheider

Elke speciale MBE-fasescheider voor normale druk heeft de volgende functies:

1. Vloeistofniveausensor en automatisch vloeistofniveauregelsysteem, dat direct wordt weergegeven via een elektrische schakelkast.

2. Drukverlagingsfunctie: de vloeistofinlaat van de separator is uitgerust met een hulpsysteem voor de separator, dat een vloeibare stikstofdruk van 3-4 bar in de hoofdleiding garandeert. Bij het binnenkomen van de fasescheider wordt de druk geleidelijk verlaagd tot ≤ 1 bar.

3. Regeling van de vloeistofinlaatstroom: in de fasescheider is een drijfkrachtregelsysteem ingebouwd. De functie hiervan is om de hoeveelheid ingenomen vloeistof automatisch aan te passen wanneer het verbruik van vloeibare stikstof toe- of afneemt. Dit heeft als voordeel dat de abrupte drukschommelingen die ontstaan door de instroom van een grote hoeveelheid vloeibare stikstof bij het openen van de pneumatische inlaatklep worden verminderd en dat overdruk wordt voorkomen.

4. Bufferfunctie: het effectieve volume in de separator garandeert de maximale momentane doorstroming van het apparaat.

5. Spoelsysteem: luchtstroom en waterdamp in de separator vóór de doorgang voor vloeibare stikstof, en afvoer van vloeibare stikstof in de separator na de doorgang voor vloeibare stikstof.

6. Automatische overdrukbeveiliging: Wanneer de apparatuur in eerste instantie door vloeibare stikstof wordt geleid of onder speciale omstandigheden, kan dit leiden tot een toename van de vergassing van de vloeibare stikstof, wat onmiddellijke overdruk in het gehele systeem veroorzaakt. Onze fasescheider is uitgerust met een veiligheidsventiel en een bijbehorende groep veiligheidsventielen, die de drukstabiliteit in de scheider effectiever waarborgen en schade aan de MBE-apparatuur door overdruk voorkomen.

7. Elektrische regelkast, realtime weergave van vloeistofniveau en drukwaarde, waarmee het vloeistofniveau in de separator en de hoeveelheid vloeibare stikstof in de juiste verhouding kunnen worden geregeld. Tegelijkertijd kan in geval van nood de gas-vloeistofseparator handmatig worden geremd via de vloeistofregelklep, wat de veiligheid van het personeel en de apparatuur op locatie garandeert.

Multicore-ontgasser voor HASS-toepassingen

De opslagtank voor vloeibare stikstof in de openlucht bevat een grote hoeveelheid stikstof, omdat deze onder druk wordt opgeslagen en getransporteerd. In dit systeem is de transportafstand via de pijpleiding langer, zijn er meer bochten en is de weerstand groter, wat gedeeltelijke vergassing van de vloeibare stikstof kan veroorzaken. Vacuümgeïsoleerde buizen zijn momenteel de beste manier om vloeibare stikstof te transporteren, maar warmtelekkage is onvermijdelijk, wat ook kan leiden tot gedeeltelijke vergassing van de vloeibare stikstof. Kortom, vloeibare stikstof bevat een grote hoeveelheid stikstof, wat leidt tot gasweerstand en daardoor een instabiele stroom van vloeibare stikstof.

Bij vacuümgeïsoleerde leidingen ontstaat er gasweerstand als er geen afvoersysteem aanwezig is of als het afvoervolume onvoldoende is. Zodra er gasweerstand ontstaat, neemt de transportcapaciteit van vloeibare stikstof aanzienlijk af.

De door ons bedrijf exclusief ontworpen meeraderige ontgasser zorgt voor een maximale afvoer van stikstof uit de hoofdleiding voor vloeibare stikstof en voorkomt gasophoping. De meeraderige ontgasser heeft bovendien een voldoende groot intern volume, dat kan fungeren als buffertank en effectief kan voldoen aan de behoefte aan een maximale momentane doorstroming van de vloeistof in de leiding.

Unieke gepatenteerde meerlaagse structuur, efficiëntere afvoercapaciteit dan onze andere typen separatoren.

In aansluiting op het vorige artikel zijn er een aantal zaken waarmee rekening moet worden gehouden bij het ontwerpen van oplossingen voor vacuümgeïsoleerde leidingsystemen voor cryogene toepassingen in de chipindustrie.

Twee typen vacuümgeïsoleerde leidingsystemen

Er bestaan twee soorten vacuümgeïsoleerde leidingsystemen: statische VI-systemen en dynamische vacuümpompsystemen.

Een statisch vacuümsysteem houdt in dat elke buis, nadat deze in de fabriek is vervaardigd, op de pompinstallatie tot de gespecificeerde vacuümgraad wordt gevacumeerd en afgesloten. Na installatie en ingebruikname hoeft de buis gedurende een bepaalde periode niet opnieuw te worden gevacumeerd.

Het voordeel van het Static VI-systeem is de lage onderhoudskost. Zodra het leidingsysteem in gebruik is, is onderhoud pas na enkele jaren nodig. Dit vacuümsysteem is geschikt voor systemen die geen hoge koelingseisen stellen en waar onderhoud ter plaatse niet gemakkelijk is.

Het nadeel van een statisch vacuümsysteem is dat het vacuüm in de loop van de tijd afneemt. Dit komt doordat alle materialen continu sporen van gassen afgeven, afhankelijk van de fysische eigenschappen van het materiaal. Het materiaal in de mantel van de vacuümbuis kan de hoeveelheid gas die tijdens het proces vrijkomt weliswaar verminderen, maar kan deze niet volledig isoleren. Hierdoor zal het vacuüm in de afgesloten vacuümomgeving steeds verder afnemen en zal het koelvermogen van de vacuümisolatiebuis geleidelijk afnemen.

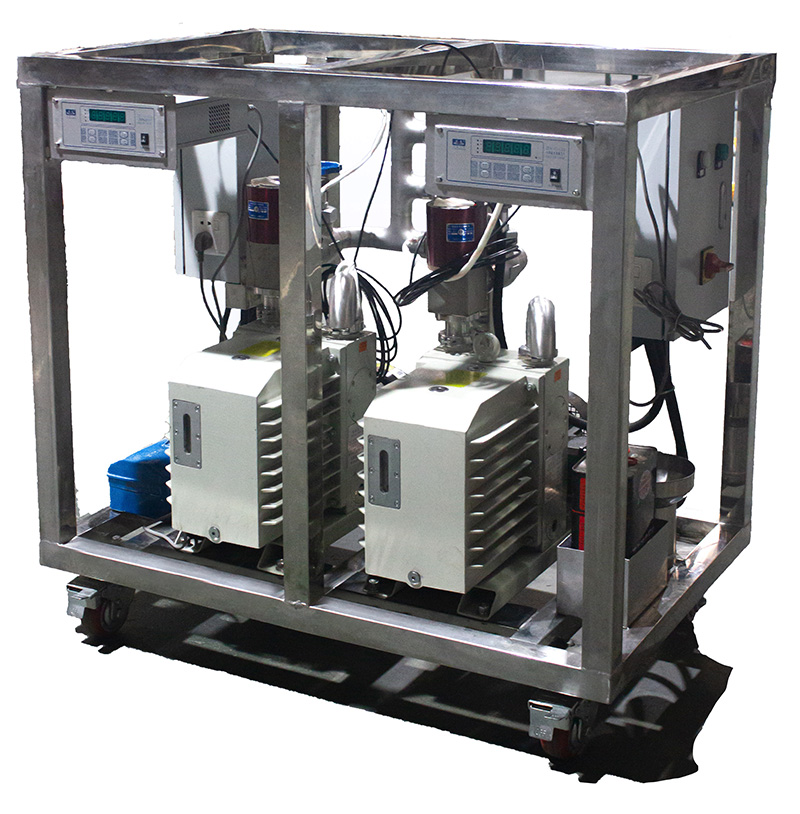

Een dynamisch vacuümpompsysteem houdt in dat, nadat de pijp is gefabriceerd en gevormd, deze in de fabriek nog steeds wordt geëvacueerd volgens het lekdetectieproces. Het vacuüm wordt echter niet afgesloten vóór levering. Na de installatie op locatie worden de vacuümlagen van alle pijpen met roestvrijstalen slangen verbonden tot één of meerdere eenheden. Vervolgens wordt een kleine, speciaal daarvoor bestemde vacuümpomp gebruikt om de pijpen op locatie te vacuümtrekken. Deze speciale vacuümpomp is voorzien van een automatisch systeem dat het vacuüm continu bewaakt en indien nodig vacuüm trekt. Het systeem is 24 uur per dag in bedrijf.

Het nadeel van een dynamisch vacuümpompsysteem is dat het vacuüm elektrisch in stand moet worden gehouden.

Het voordeel van een dynamisch vacuümpompsysteem is de zeer stabiele vacuümgraad. Het wordt bij voorkeur gebruikt in binnenomgevingen en bij projecten met zeer hoge vacuümeisen.

Ons dynamische vacuümpompsysteem, een volledig mobiele, geïntegreerde speciale vacuümpomp, zorgt ervoor dat de apparatuur vacuüm getrokken kan worden. De handige en redelijke lay-out garandeert een optimaal vacuümeffect, en de hoogwaardige vacuümaccessoires waarborgen de kwaliteit van het vacuüm.

Voor het MBE-project geldt dat de apparatuur zich in een cleanroom bevindt en gedurende lange tijd in bedrijf is. Het grootste deel van het vacuümgeïsoleerde leidingsysteem bevindt zich in een afgesloten ruimte tussen de lagen van de cleanroom. Het is daardoor onmogelijk om in de toekomst vacuümonderhoud aan het leidingsysteem uit te voeren. Dit zou een ernstige impact hebben op de werking van het systeem op de lange termijn. Om die reden maakt het MBE-project vrijwel volledig gebruik van dynamische vacuümpompsystemen.

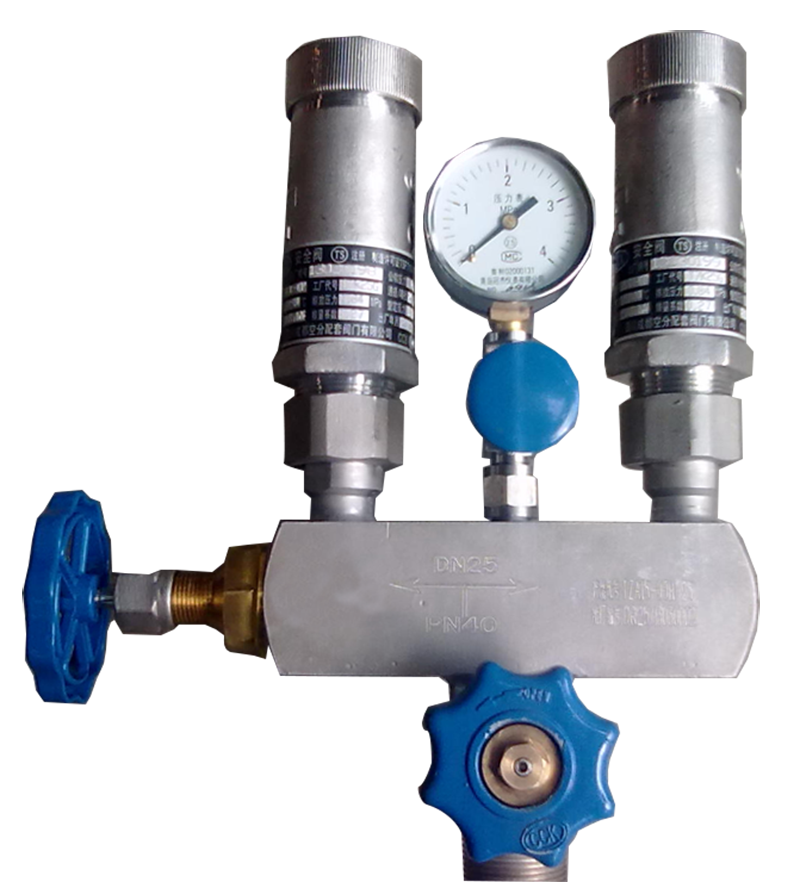

Drukontlastingssysteem

Het drukbeveiligingssysteem van de hoofdleiding maakt gebruik van een veiligheidsventielgroep. De veiligheidsventielgroep fungeert als veiligheidsbeschermingssysteem wanneer overdruk optreedt en de VI-leidingen onder normale omstandigheden niet kunnen worden afgesteld.

Een veiligheidsklep is een essentieel onderdeel om overdruk in het pijpleidingsysteem te voorkomen en een veilige werking te garanderen. Daarom is een veiligheidsklep onmisbaar voor de exploitatie van de pijpleiding. Volgens de regelgeving moet de veiligheidsklep echter jaarlijks worden gecontroleerd. Wanneer één veiligheidsklep in gebruik is en de andere gereed is, blijft de reserveklep in het pijpleidingsysteem aanwezig om de normale werking van de pijpleiding te waarborgen.

De veiligheidsventielgroep bevat twee DN15-veiligheidsventielen, één voor gebruik en één voor noodgevallen. In normale bedrijfsomstandigheden is slechts één veiligheidsventiel aangesloten op het VI-leidingsysteem en functioneert dit normaal. Het andere veiligheidsventiel is losgekoppeld van de binnenleiding en kan op elk moment worden vervangen. De twee veiligheidsventielen worden aangesloten en afgesloten via de zijklepschakelaar.

De veiligheidsventielgroep is uitgerust met een manometer om de druk in het leidingsysteem op elk moment te controleren.

De veiligheidsventielgroep is voorzien van een afvoerklep. Deze kan worden gebruikt om de lucht in de leiding af te voeren tijdens het spoelen, en om stikstof af te voeren wanneer het vloeibare stikstofsysteem in werking is.

HL Cryogene Apparatuur

HL Cryogenic Equipment, opgericht in 1992, is een merk dat gelieerd is aan Chengdu Holy Cryogenic Equipment Company in China. HL Cryogenic Equipment is gespecialiseerd in het ontwerpen en produceren van vacuümgeïsoleerde cryogene leidingsystemen en bijbehorende ondersteunende apparatuur.

In de snel veranderende wereld van vandaag is het een uitdagende opgave om geavanceerde technologie te leveren en tegelijkertijd de kosten voor klanten te maximaliseren. HL Cryogenic Equipment Company heeft al 30 jaar diepgaande kennis van vrijwel alle toepassingen in de cryogene apparatuur- en industriesector, heeft een rijke ervaring opgebouwd en staat bekend om zijn betrouwbaarheid. We blijven continu op de hoogte van de nieuwste ontwikkelingen in alle facetten van de sector en bieden onze klanten nieuwe, praktische en efficiënte oplossingen, waardoor ze concurrerender worden in de markt.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Geplaatst op: 25 augustus 2021