Koelsystemen met vloeibare stikstof worden veelvuldig gebruikt in de halfgeleider- en chipindustrie, onder meer bij de productie van bijvoorbeeld:

- De technologie van moleculaire bundelepitaxie (MBE)

- De chip wordt getest na het COB-pakket.

Gerelateerde producten

MOLECULAIRE BUNDEL EPITAXIE

De technologie van moleculaire bundelepitaxie (MBE) werd in de jaren vijftig ontwikkeld voor de productie van dunne halfgeleiderfilms met behulp van vacuümverdamping. Met de ontwikkeling van ultrahoogvacuümtechnologie is de toepassing van deze technologie uitgebreid naar de halfgeleiderwetenschap.

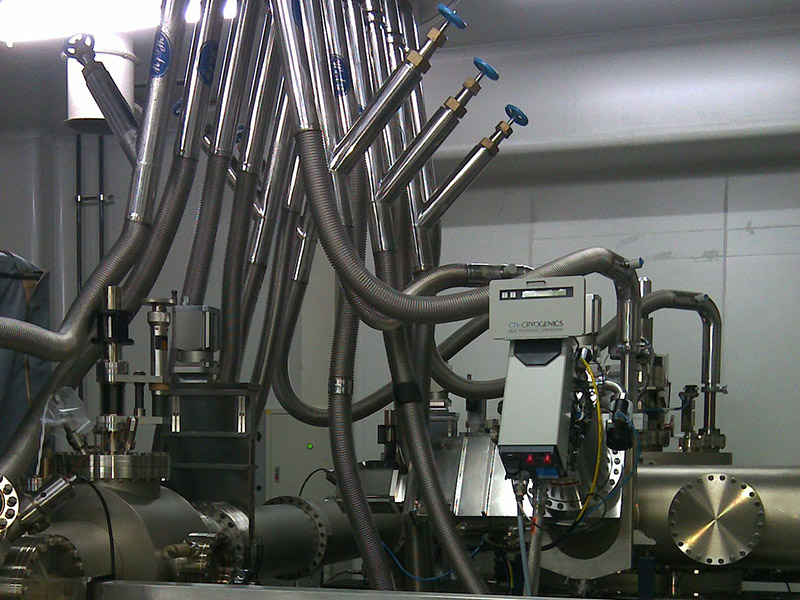

HL heeft de vraag naar MBE-koelsystemen met vloeibare stikstof opgemerkt en een technisch team samengesteld om met succes een speciaal MBE-koelsysteem met vloeibare stikstof te ontwikkelen, inclusief een compleet vacuümgeïsoleerd leidingsysteem. Dit systeem wordt inmiddels gebruikt in tal van bedrijven, universiteiten en onderzoeksinstellingen.

De meest voorkomende problemen in de halfgeleider- en chipindustrie zijn onder andere:

- De druk van vloeibare stikstof in de terminalapparatuur (MBE). Voorkom dat overdruk de terminalapparatuur (MBE) beschadigt.

- Meerdere regelaars voor de in- en uitlaat van cryogene vloeistoffen

- De temperatuur van vloeibare stikstof in de eindapparatuur

- Een redelijke hoeveelheid cryogene gasemissies

- (Automatische) omschakeling van hoofd- en aftakleidingen

- Drukregeling (verlagen) en stabiliteit van VIP

- Het verwijderen van mogelijke onzuiverheden en ijsresten uit de tank.

- Vultijd van de vloeistofapparatuur in de terminal

- Voorkoeling van de pijpleiding

- Vloeistofbestendigheid in VIP-systeem

- Beheers het verlies van vloeibare stikstof tijdens onderbroken bedrijf van het systeem.

HL's vacuümgeïsoleerde buizen (VIP) worden standaard vervaardigd volgens de ASME B31.3-norm voor drukleidingen. Dankzij technische expertise en kwaliteitscontrole kunnen we de efficiëntie en kosteneffectiviteit van de installatie van de klant garanderen.

OPLOSSINGEN

HL Cryogenic Equipment levert klanten vacuümgeïsoleerde leidingsystemen die voldoen aan de eisen en omstandigheden van de halfgeleider- en chipindustrie:

1. Kwaliteitsmanagementsysteem: ASME B31.3 Drukleidingcode.

2. Een speciale fasescheider met meerdere in- en uitgangen voor cryogene vloeistof en automatische regelfunctie voldoet aan de eisen met betrekking tot gasemissie, gerecyclede vloeibare stikstof en de temperatuur van de vloeibare stikstof.

3. Een adequaat en tijdig ontwerp van de uitlaat zorgt ervoor dat de eindapparatuur altijd binnen de ontworpen drukwaarde blijft werken.

4. De gas-vloeistofbarrière wordt in de verticale VI-leiding aan het uiteinde van de VI-leiding geplaatst. De gas-vloeistofbarrière maakt gebruik van het gasafdichtingsprincipe om te voorkomen dat warmte van het uiteinde van de VI-leiding naar de VI-leiding zelf ontsnapt, waardoor het verlies van vloeibare stikstof tijdens discontinue en intermitterende werking van het systeem effectief wordt verminderd.

5.VI-leidingen geregeld door de vacuümgeïsoleerde kleppen (VIV)-serie: inclusief vacuümgeïsoleerde (pneumatische) afsluitkleppen, vacuümgeïsoleerde terugslagkleppen, vacuümgeïsoleerde regelkleppen, enz. Diverse typen VIV kunnen modulair worden gecombineerd om de VIP naar behoefte te regelen. VIV wordt in de fabriek geïntegreerd met de VIP-prefabricage, zonder dat er ter plaatse isolatiebehandeling nodig is. De afdichtingseenheid van de VIV kan eenvoudig worden vervangen. (HL accepteert het door de klant aangewezen merk cryogene kleppen en produceert vervolgens zelf vacuümgeïsoleerde kleppen. Sommige merken en modellen kleppen kunnen mogelijk niet als vacuümgeïsoleerde kleppen worden geproduceerd.)

6. Reinheid: indien er aanvullende eisen zijn met betrekking tot de reinheid van het binnenoppervlak van de buis, wordt aangeraden om voor roestvrijstalen buizen van het type BA of EP te kiezen als VIP-binnenbuis om het morsen van roestvrij staal verder te verminderen.

7. Vacuümgeïsoleerd filter: Verwijdert mogelijke onzuiverheden en ijsresten uit de tank.

8. Na een stilstand of onderhoud van enkele dagen of langer is het absoluut noodzakelijk om de VI-leidingen en de eindapparatuur voor te koelen voordat de cryogene vloeistof erin wordt gebracht. Dit voorkomt ijsvorming wanneer de cryogene vloeistof direct in de VI-leidingen en eindapparatuur terechtkomt. De voorkoelingsfunctie moet in het ontwerp worden meegenomen. Het biedt een betere bescherming voor de eindapparatuur en de ondersteunende apparatuur van de VI-leidingen, zoals kleppen.

9. Geschikt voor zowel dynamische als statische vacuümgeïsoleerde (flexibele) leidingsystemen.

10. Dynamisch vacuümgeïsoleerd (flexibel) leidingsysteem: Bestaat uit vacuümgeïsoleerde flexibele slangen en/of vacuümbuizen, verbindingsslangen, een vacuümgeïsoleerd ventielsysteem, fasescheiders en een dynamisch vacuümpompsysteem (inclusief vacuümpompen, magneetventielen en vacuümmeters, enz.). De lengte van een enkele vacuümgeïsoleerde flexibele slang kan worden aangepast aan de wensen van de gebruiker.

11. Diverse aansluitmogelijkheden: Er kan gekozen worden tussen een vacuümbajonetaansluiting (VBC) en een lasaansluiting. Bij de VBC-aansluiting is geen isolatiebehandeling ter plaatse nodig.